FR-4 Epoksi İdarə Heyətinin Emal Axını

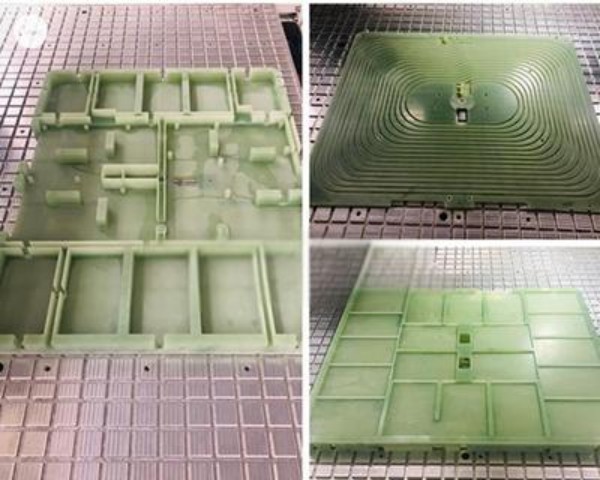

FR-4 epoksi şüşə parça laminat məhsulu səthinin hazırlanması və emalı

1. Mis səthinin naxışlı və tirajı meydana gətirdikdən sonra, ptfe səthi ilə işləmə və təmas etmək üçün naxışlanmış və yapışdırıldıqdan sonra minimuma endirilməlidir. Operator, növbəti prosesə ötürülməsi üçün hər lövhədə təmiz əlcəklər geyinməli və hər bir lövhədə bir bölünmüş bir film yerləşdirməlidir.

2. Etched PTFE səthi bağlama üçün kifayət qədər kobuddur. PTFE səthinin vərəqələrin verildiyi və ya açılmamış laminatların bağlandığı yerlərdə kifayət qədər yapışma təmin edilməsi tövsiyə olunur. Pth Hazırlıq prosesində istifadə olunan kimya, səth hazırlığı üçün də istifadə edilə bilər. Plazma etching və ya natrium olan natrium tərkibli Kimmissələr, Gore tərəfindən Tetraetch® tərəfindən Fluroetch® kimi, Tetraetch® və Bond-Prep® tərəfindən APC tərəfindən tövsiyə olunur. Xüsusi emal texnikaları yenidən təchizatçıdan mövcuddur.

3. Mis səthinin müalicəsi istiqraz gücünü təmin etməlidir. Qəhvəyi bir mis monoksit dövrə örtüyü, tacbond yapışqanları ilə kimyəvi bağlama üçün səth şəklini artıracaqdır. Bu proses, qalıqları və emal yağlarını silmək üçün daha təmiz tələb edir. Sonrakı, gözəl mis etching vahid kobud bir səth sahəsi yaratmaq üçün aparılır. Qəhvəyi oksid iynəsi kristalları laminasiya prosesi zamanı bağlama qatını sabitləşdirir. Hər hansı bir kimyəvi prosesdə olduğu kimi, hər addımdan sonra kifayət qədər təmizlik lazımdır. Duz qalıqları bağlamağa mane ola bilər. Durqulmaya nəzarət edilməlidir və pH dəyəri 8.5-dən aşağıda saxlanılmalıdır. Layeri bir-bir qurudun və səthin əl yağları kimi yağlarla çirklənmədiyinə əmin olun.

Yığma və laminasiya

Tövsiyə olunan bağlama (əkilmə və ya platen) temperaturu: 425 ° F (220 ° C)

1. 250ºF (100 ° C) nəm çıxarmaq üçün laminatları bişirin. Sıx bir idarə olunan bir mühitdə laminatları saxlayın və 24 saat ərzində istifadə edin.

2. Tool plitəsi və fərdi elektrolitik plitələr arasında nəzarət plakasında təzyiqin təzyiqinin yayılmasına imkan verən bir təzyiq sahəsi istifadə edilməlidir. İdarə heyətində və dolacaq olan yüksək təzyiq sahələri sahə tərəfindən satılacaq. Sahə, həmçinin çöldəki temperaturu mərkəzə qədər formalaşdırır. Bu, İdarə Heyətinə İdarə Heyətindən vahid qalınlığı yaradır.

3. İdarə heyəti təchizatçı tərəfindən verilən TAC bondunun nazik təbəqələrindən ibarət olmalıdır. İncə təbəqələrin kəsildiyi və yığılmalarını kəsərkən çirklənmənin qarşısını almaq üçün qayğı göstərilməlidir. Dövrə dizaynından və tələbləri doldurmaqdan asılı olaraq, bir-üç bağlama vərəqəsi lazımdır. Doldurulacaq ərazi, həmçinin dielektrik tələbləri 0.0015 "(38 mikron) vərəqinin ehtiyacını hesablamaq üçün istifadə olunur. Təmiz incə polad və ya alüminium güzgü plitələri laminatlar arasında tövsiyə olunur.

4. Laminasiyaya kömək etmək üçün, istilikdən əvvəl 20 dəqiqəlik vakuum tətbiq olunur. Dövr ərzində bir vakuum saxlanılır. Havanın boşaldılması, dövrə encapsulyasiyasının tamamlanmasını təmin etməyə kömək edəcəkdir.

5. Düzgün velosiped sürmə ilə temperaturun monitorinqi, mərkəzi plakanın periferik ərazisində termokouls yerləşdirməklə müəyyən edilə bilər.

6. İdarə heyəti başlanğıc üçün soyuq və ya əvvəlcədən qızdırılan bir mətbuat plataya yüklənə bilər. Təzyiq sahəsi kompensasiya etmək üçün istifadə edilmədiyi təqdirdə termal artım və velosipedin fərqli olacaq. Paketə istilik girişi kritik deyil, lakin periferik və mərkəz sahələri arasındakı boşluğu minimuma endirmək üçün mümkün qədər idarə olunmalıdır. Adətən, istilik dərəcələri 12-20ºF / dəq (6-9 ° C / dəq) 425ºF (220 ° C) arasında dəyişir.

7. Bir dəfə mətbuata yükləndikdən sonra təzyiq dərhal tətbiq oluna bilər. Təzyiq, idarəetmə panelinin ölçüsü ilə də dəyişəcəkdir. 100-200 PSI (7-14 bar) aralığında idarə edilməlidir.

8. Ən azı 15 dəqiqə 425ºF (230 ° C) isti mətbuat istiliyini qoruyun. Temperatur 450ºF (235 ° C) -dən çox olmamalıdır.

9. Laminasiya zamanı təzyiq vəziyyəti olmadan vaxtı minimuma endirin (məsələn, isti mətbuatdan soyuq mətbuata qədər). Təzyiq dövlət təzyiqini 200ºF (100 ° C) altında olana qədər qorumaq.